Holz ist ein großartiges und vielseitiges Werkmaterial. Es hat aufgrund seines natürlichen Ursprungs viele Eigenschaften, welche die Wissenschaft bisher immer noch nicht umfassend mit künstlichen Materialien nachbilden konnten. Aber warum sollte man auch? Aus nachhaltiger Quelle bezogen ist Holz der perfekte Werkstoff für fast alle Heimprojekte, vom Küchenregal bis hin zur Custom-Verkleidung für den geliebten Plattenspieler oder der eigenen Teedose.

Schade dann nur, dass die vielen verschiedenen, für eine effektive und saubere Holzbearbeitung notwendigen Werkzeuge, die früher in jedem aufgeräumten Keller zu finden waren, heute für die meisten Leute absolut fremd sind und sich meist in der Anschaffung auch nicht lohnen. Und überhaupt, den richtigen Umgang mit einem Hobel, einer Oberfräse oder selbst einer Feile lernt ein guter Tischler in einer langjährigen Ausbildung. Alles in allem also eine sehr deprimierende Perspektive für den perfektionistischen Städter und seine zwei linken Hände.

Aber zum Glück geht es in unserer modernen Zeit auch anders! Denn mit einer computergesteuerten CNC-Fräse wie der Millstep PA V3, wie sie bei uns im Fablab Zürich steht, lassen sich auch größere Projekte von jedermann im ersten Versuch verwirklichen – eine kurze Grundausbildung in Sachen 3D CAD Design und Maschinenbedienung vorausgesetzt. Bitte nicht falsch verstehen: das händische bearbeiten von Holz ist ein wunderbares Handwerk und Hobby, allerdings ist es aus genannten Gründen manchmal einfach nicht lohnenswert für ein Projekt eine Werkstatt anzumieten oder aufzubauen und der computergestützte Design-Prozess hat zudem den Vorteil, dass man das Endergebnis sehen und beliebig anpassen kann, bevor es unwiderruflich ins Holz gearbeitet wird. Und das mit einer Präzision die kein Mensch je erreichen könnte.

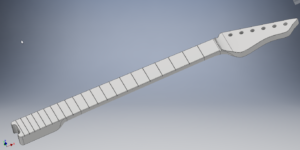

Um zu zeigen, dass selbst Anfänger beim ersten Versuch bereits beachtliche Ergebnisse erzielen können, möchte ich hier einige Einblicke in mein erstes Projekt geben: Der eigenen E-Gitarre aus der CNC-Fräse. Was für die einen ein wahr gewordener Traum ist, ist für andere ein absolut größenwahnsinniges und beängstigendes Unterfangen. Ich möchte auch gar nicht den enormen Zeitaufwand verheimlichen, der aufgrund der komplexen Form des Gitarren-Halses in das 3D-Design der Gitarre geflossen ist, aber ich hoffe das du am Ende überzeugt bist, dass am Ende, egal was man machen möchte, auch fast sicher ein tolles, 100% einzigartiges Objekt dabei herauskommt.

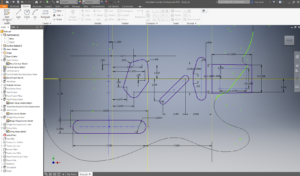

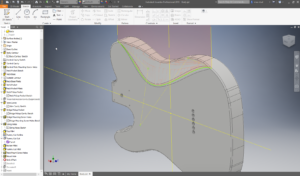

Ist die Idee im Kopf ausgereift, geht es los mit dem 3D-Design. Dafür bietet sich verschiedenste (auch kostenlose) Software an. Rhino ist auf den Computern im FabLab installiert und für alle Mitglieder nutzbar. Auch SketchUp oder Blender sind gute, kostenfreie Alternativen zum modellieren von „freien“ Körpern. Müssen die verschiedenen Geometrien des Objektes mathematische Relationen einhalten, wie z.B. die Position der Bünde auf der Gitarre, eigenen sich wiederum eher parametrische Designtools wie Fusion360 (kostenlos) oder Inventor oder Solidworks. Tutorials in hoher Qualität findet man für alle Programme im Internet, speziell auch auf Youtube. Als Faustregel gilt hier für alle Methoden: Je näher sich das gewünschte Objekt als Kombination aus mathematischen Grundkörpern wie Kugel, Zylinder, Kegel, etc. zusammenbauen lässt, desto schneller ist das Modell erstellt.

Steht das 3D Model, geht es im nächsten Schritt darum, die Bewegung der CNC-Fräse zu programmieren, die letztendlich der Körper aus dem Holzrohling freistellt. Wie das geht und was es im Speziellen bei der MillStep PA V3 zu beachten gibt, lernt man im obligatorischen CNC Workshop. Hier nimmt einem die Software (z.B. RhinoCAM) sehr viel Arbeit ab, lediglich einige Parameter müssen entsprechend den Anforderungen an Detail und verwendete Holzart angepasst werden und man muss sich gut überlegen in welcher Reihenfolge die einzelnen Merkmale des Objektes aus dem Holzrohling herausgearbeitet werden.

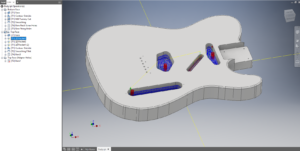

Jetzt geht es auch schon an die CNC-Fräse. Da das Objekt häufig von einer Vorder- und einer Rückseite bearbeitet werden muss, ist es wichtig sich die Befestigung für das Werkstück gut zu überlegen, bevor man mit dem Fräsen loslegt. Denn wenn man das Teil umdreht und es nicht in exakt derselben Position zum Liegen kommt, werden die beiden Seiten versetzt zueinander gearbeitet und es gibt eine Kante. Bei meiner Gitarre habe ich das Werkstück auf Dübeln aufgelegt, aber es gibt verschiedene Methoden, die ebenfalls im CNC-Workshop erklärt werden. Und dann geht es auch schon los! Hier einige Eindrücke aus einer Zeitraffer Aufnahme.

Und hier einige Eindrücke vom gefrästen Korpus und Hals. Es ist nicht 100% perfekt geworden, aber das konnte man bei so einem komplexen Model und dem Zeitdruck vor Weihnachten auch nicht erwarten. Aber es ist auch nichts, was man nicht mit etwas Schleifpapier beseitigen könnte. Ich freue mich jedenfalls über das Ergebnis und auf die nächsten Schritte.

Wenn dich mein Projekt inspiriert hat, komm doch gerne mal vorbei im FabLab, lass dir die Werkstatt zeigen oder melde dich direkt für den nächsten CNC Workshop an.